Wartung und Reparatur von Maschinen: Gefährdungen erkennen und minimieren

Schwerpunktthema: Instandhaltung

Immer wieder kommt es bei der Instandhaltung von Maschinen zu tödlichen Unfällen in Betrieben. Zu den Unfallursachen gehören zum Beispiel Zeitdruck, fehlende Kommunikation oder unzureichende Hilfs- und Arbeitsmittel.

Während die Produktionsbeschäftigten bei der Arbeit mit Maschinen durch entsprechende technische Maßnahmen wie etwa trennende Schutzeinrichtungen

geschützt sind, ist es bei der Instandhaltung häufig notwendig, hinter trennende Schutzeinrichtungen zu treten, um die dahinter liegende Maschine beispielsweise zu reparieren oder zu warten. Hier gilt wie immer die Grundlage: Die Gefährdungsbeurteilung ist ein elementarer Bestandteil des Arbeitsschutzes. Aus ihr resultieren Betriebsanweisungen und Schutzmaßnahmen, die die Arbeit der Beschäftigten sicherer machen. Der erste Schritt einer Gefährdungsbeurteilung ist es, die durchzuführenden Tätigkeiten zu benennen. In der Regel fällt dabei als Erstes der Normalbetrieb in der Produktion mit ihren Beschäftigten und den Arbeitsplätzen ins Auge. Was dagegen oft nicht auf den ersten Blick zu erfassen ist, ist die Instandhaltung mit ihrem Personal, ihren Arbeitsmitteln und ihren Arbeitsplätzen.

Dabei lassen sich Arbeitsplätze der Instandhaltung fast überall finden, unter anderem an allen Maschinen der Produktion. Die Techniker und Technikerinnen arbeiten in der Regel an, unter oder auf den stillstehenden Maschinen. Ein solcher Anlagenstillstand ist entweder geplant, beispielsweise bei einer Wartungsmaßnahme, oder ungeplant, wenn eine Störung vorliegt.

Geplante Instandhaltungsmaßnahmen werden in der Regel durchgeführt, wenn am wenigsten Produktionsausfall durch den Anlagenstillstand entsteht: am Wochenende oder in der Nachtschicht. Die Wirksamkeit von Arbeitsschutzmaßnahmen zu überprüfen ist hier, speziell wegen der vom täglichen Betrieb

abweichenenden Arbeitszeiten, eine Herausforderung. Eine Störung, also ein ungeplanter Anlagenstillstand, liegt meist während der Produktionszeiten vor. Dann muss in der Regel unter großem Zeitdruck daran gearbeitet werden, die Störung zu beseitigen. Während bei geplanten Arbeiten Zeit, Ort und Arbeitsschritte vorher feststehen, ist bei einer Anlagenstörung das Gegenteil der Fall. Für diese komplexen Tätigkeiten, die oft nicht vorhergesehen werden können, eine Gefährdungsbeurteilung zu erstellen, ist nicht einfach. Hier hilft es, sichere Arbeitsverfahren für den Störungsfall festzulegen (Paragraf 10 (3) Nr. 8 Betriebssicherheitsverordnung) und die Mitarbeiter und Mitarbeiterinnen darin zu schulen. Diese Arbeitsverfahren können dann die Basis für eine Gefährdungsbeurteilung bilden. Ebenfalls denkbar ist es, für die wichtigsten Maschinen Störungsszenarien zu entwickeln, die dann in einer Gefährdungsbeurteilung behandelt und anschließend geübt werden können.

Arbeitsvorbereitende Checklisten

Instandhaltungsarbeiten werden auf jeden Fall sicherer, wenn gewisse Grundlagen für sichere und gesunde Arbeit im Betrieb selbstverständlich sind. Auch die Einführung von Sicherheitschecklisten trägt dazu bei. Es sei betont, dass solche Checklisten die Durchführung einer Gefährdungsbeurteilung nicht ersetzen. Sie sind jedoch hilfreich, um Beschäftigte für Gefahrensituationen zu sensibilisieren und in einer sicherheitsbewussten Arbeitsweise zu bestärken. Sie unterstützen dabei, gefährliche Situationen zu analysieren und notwendige Maßnahmen für die Sicherheit zu definieren. Damit die Checklisten möglichst wirksam sind, ist es wichtig, dass sie in den Betriebsablauf integriert werden: das bedeutet, dass die Person, die die Instandhaltungstätigkeit ausführt, sie immer neu und unmittelbar vor den anstehenden Arbeiten ausfüllt. Die Vorgesetzten müssen die Wirksamkeit der Checklisten im Blick haben: Sie überprüfen sie, hinterfragen die Antworten und leiten gegebenenfalls erforderliche Schutzmaßnahmen ein. Instandhaltungsarbeiten sollten nur dann durchgeführt

werden, wenn alle Fragen in einer Checkliste mit Blick auf sichere und gesunde Arbeit positiv beantwortet werden konnten.

Die Checklisten zeigen beispielhaft: Es ist essenziell, dass alle im Betrieb Tätigen die grundlegenden Maßnahmen des Arbeitsschutzes verstehen und verinnerlichen – dies fängt bei der Unternehmensleitung an und sollte sich in jeder Hierarchiestufe fortsetzen. Nur wenn der Arbeitsschutz in einem Betrieb von Vorgesetzten gelebt, überprüft und gefordert wird und wenn kontinuierlich über den Nutzen der Maßnahmen aufgeklärt wird, können sich Automatismen

bilden, die den Beteiligten in Fleisch und Blut übergehen. Beschäftigte, die bei geplanten kleineren Tätigkeiten die notwendigen Schutzmaßnahmen wie selbstverständlich treffen, werden auch im Stress einer gefährlicheren Notreparatur daran denken. Hier ist es von Seiten der Führungskräfte wichtig, kontinuierlich Aufklärung zu betreiben und zum Beispiel das Einhalten von Sicherheitsprozessen und das Tragen der Persönlichen Schutzausrüstung als Mitarbeiterpflicht einzufordern.

Gefährdungsbeurteilung für präventive Instandhaltung

Am sichersten ist es natürlich, wenn es erst gar nicht zu ungeplanten Ausfällen kommt. Dies ist mit einer durchgeführten präventiven Instandhaltung möglich. Eine gute Zusammenarbeit und Kommunikation mit der Produktionsabteilung fördern das Verständnis für geplante Anlagenausfälle und wirken sich auch auf die Sicherheit aus.

Bei der Erstellung von Gefährdungsbeurteilungen für diese geplanten Maßnahmen können Verantwortliche auf eine Vielzahl von Informationen zurückgreifen. Aus den Wartungsplänen gehen in der Regel alle notwendigen Arbeiten, Zeiten, Arbeitsmittel und mögliche Gefahrstoffexpositionen hervor. Ist dies nicht der Fall, kann zumeist die Betriebs- oder Wartungsanleitung des Herstellers weiterhelfen. Was oftmals unterschätzt wird, sind die Beschäftigten sowohl der Produktion als auch der Instandhaltung als „Informationsquellen“. Als diejenigen, die regelmäßig mit einer bestimmten Maschine in Kontakt kommen, kennen sie sich mit den potenziellen Gefahren dieser speziellen Maschine in der Regel gut aus. Die Besonderheiten einer Anlage können zum einen daher rühren, dass sie von mehreren Herstellern gebaut wurde und somit manche Gefahrenquellen erst im Zusammenspiel der Anlagenkomponenten

zu erkennen sind. Zum anderen entstehen gewisse „Eigenarten“ erst nach einer längeren Laufzeit: Nur eine Bedienperson mit entsprechender Erfahrung kennt eine Maschine gut genug, um diese Eigenarten vorherzusehen. Mitarbeiter und Mitarbeiterinnen in die Erstellung der Gefährdungsbeurteilung miteinzubeziehen hilft, die speziellen Gefährdungen bei Tätigkeiten an einer Maschine zu identifizieren.

Sicher arbeiten mit STOP-Prinzip und 4-Rang-Methode

Zu guter Letzt sollte man sich vor Augen führen, dass in jeder Gefährdungsbeurteilung auf Basis der erkannten Gefährdungen

entsprechende Schutzmaßnahmen festgelegt werden müssen. Bei der Auswahl dieser Maßnahmen sollte immer auf die Wirksamkeit geachtet werden, deren Reihenfolge sich mit dem Begriff STOP – Substitution, technische Maßnahmen, organisatorische Maßnahmen, personenbezogene Maßnahmen – gut merken lässt: Technische Schutzmaßnahmen sind beispielsweise vor organisatorischen anzuwenden. Persönliche Schutzmaßnahmen wie etwa Persönliche Schutzausrüstung sollten das letzte Mittel der Wahl sein.

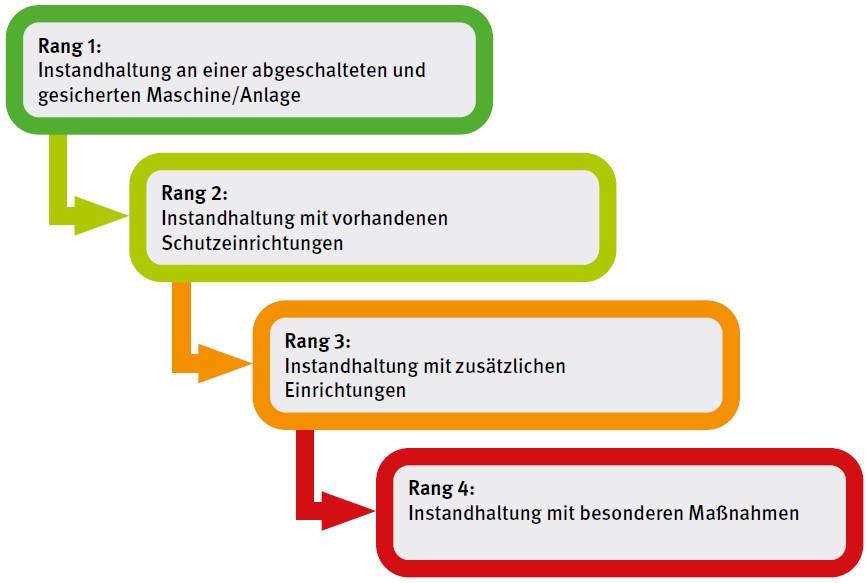

Eine wirksame Strategie, um Gefahren durch laufende Maschinen und Anlagen zu minimieren, ist die 4-Rang-Methode. Sie definiert vier Schutzstufen mit Maßnahmen. Mit den Rangstufen steigt das Unfallrisiko. Es sollte immer der sicherste mögliche Rang gewählt werden.

Rang 1 entspricht dem Lockout-Tagout-System aus den USA, das mittlerweile auch in Deutschland von vielen Firmen angewendet wird. Dabei wird die

Maschine abgeschaltet, gegen Wiedereinschalten gesichert und die Restenergien werden abgebaut, sodass eine aktive Gefährdung durch das System

verhindert wird. Diese Vorgehensweise wird in der DGUV Information 209-015 „Instandhaltung – sicher und praxisgerecht durchführen“ im Zusammenhang mit mechanischen Gefährdungen genannt, sie eignet sich jedoch auch für elektrische, pneumatische und hydraulische Gefährdungen. Mittlerweile sind auch viele Systeme auf dem Markt, die das Absperren von Ventilen, Steckern und Absperrhähnen ermöglichen. Diese Vorgehensweise sollte bei jeder Instandhaltungsmaßnahme angewendet werden, bei der die Maschine oder Anlage nicht zwingend laufen muss.

Ergab eine Prüfung, dass die Maschine zum Beispiel für eine Störungssuche laufen muss, können gemäß Rang 2 die vorhandenen Schutzeinrichtungen wie Sichtfenster und Lichtschranken verwendet werden, um einen Prozess sicher beobachten zu können.

Wenn eine solche Störungssuche aus der Entfernung keinen Erfolg verspricht, ist es entsprechend Rang 3 möglich, zusätzliche Einrichtungen anzuwenden, die entweder das Eingreifen in die Gefahrstelle entbehrlich machen, das zufällige Erreichen benachbarter Gefahrstellen erschweren, die Geschwindigkeiten herabsetzen oder das schnelle Stillsetzen ermöglichen. Eines der effektivsten Beispiele für eine solche Einrichtung ist der Zustimmtaster: Der oder die Beschäftigte muss dem Anlaufen oder Weiterlaufen einer Maschine aktiv zustimmen, indem er oder sie eine Taste gedrückt hält.

In absoluten Ausnahmefällen, bei denen die Maschine laufen muss, jedoch zum Beispiel keine Hand für einen Zustimmschalter frei ist, wird Rang 4 angewendet. Dieser basiert auf besonderen Schutzmaßnahmen, die hauptsächlich organisatorisch und personenbezogen sind. In der Technischen Regel für Betriebssicherheit TRBS 1112 „Instandhaltung“ Kapitel 4.4 Absatz 2 werden unter anderem Sicherungsposten, speziell geschultes, erfahrenes Personal und das Begrenzen des Zugangs zur Gefahrenstelle auf ein Minimum als Beispiele dafür genannt, wie die Sicherheit bei der Arbeit gewährleistet werden kann.

© BGHM