Planung des vermeintlich Unplanbaren

Störungsbeseitigung an Maschinen und Anlagen

Störungsbeseitigungen sind die Reaktion auf nicht eingeplante Ereignisse an Maschinen und Anlagen, beispielsweise Anlagenausfälle und Produktfehler. Diese Tätigkeiten sind mit einem hohen Unfallrisiko verbunden.

Eine neue Schrift zeigt Möglichkeiten auf, die Sicherheit bei der Störungsbeseitigung zu erhöhen, indem das vermeintlich Unplanbare bestmöglich vorbereitet wird. Störungen an Maschinen und Anlagen können schwerwiegende Folgen haben: Bei der Suche nach der Störquelle und bei der Beseitigung der Störung kommt es immer wieder zu schweren Unfällen. Insbesondere Beschäftigte in der Instandhaltung sind betroffen.

Da Störungen auch zu einem Qualitätsverlust und zum Anlagenstillstand führen, also negative be-triebliche Folgen haben können, wird oft versucht, diese so schnell wie möglich zu beheben. Häufig werden diese Tätigkeiten zudem nicht in der Gefährdungsbeurteilung berücksichtigt. Somit entstehen zeitkritische Situationen, in denen der Maschinenzustand unbekannt ist und Schutzmaßnahmen fehlen, da sie vorher nicht identifiziert und eingeplant wurden.

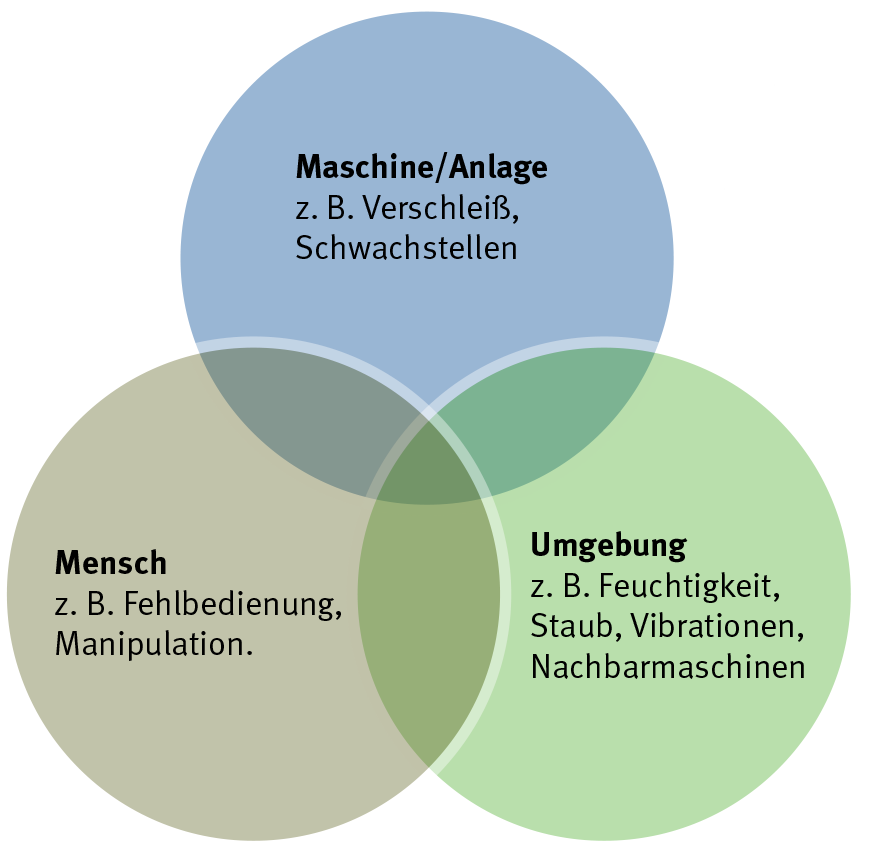

Grafik Nr. 1: Bei der Entstehung der Störzustände und Unfälle können Mensch, Maschine und Umgebung in den unterschiedlichsten Wechselwirkungen eine Rolle spielen.

Grafik Nr. 1: Bei der Entstehung der Störzustände und Unfälle können Mensch, Maschine und Umgebung in den unterschiedlichsten Wechselwirkungen eine Rolle spielen.Ursachen finden

Wieso kommt es zu diesen Störzuständen und den damit verbundenen Unfällen? Bei der Entstehung spielen Mensch, Maschine und Umgebung in den unterschiedlichsten Wechselwirkungen eine Rolle (siehe Grafik Nummer 1).

Die Suche nach und die Beseitigung von Störungen sind somit unterschiedlich komplex. Sie reichen von einfachen Tätigkeiten unter Verwendung der Bedieneinrichtungen über das Lösen von Blockaden an der Maschine oder die Korrektur von Programmcodes bis hin zum Austausch spezieller Komponenten der Anlagen.

In der neu erschienenen Fachbereich AKTUELL 127 „Sichere Störungsbeseitigung an Maschinen und Anlagen“ wird das Thema unter technischen, organisatorischen und personellen Aspekten betrachtet. Die Schrift zeigt Wege auf, wie auch bei der Störungsbeseitigung sicher gearbeitet werden kann.

Notfallmanagement

Dass die Störungssuche und -beseitigung mangelhaft vorbereitet sind oder die Gefährdungsbeurteilung fehlt, wird häufig damit gerechtfertigt, dass Störungen nicht planbar seien. Doch auch auf Störungen können sich Betriebe vorbereiten. Deshalb fordert der Gesetzgeber in der Betriebssicherheitsverordnung „sichere Arbeitsverfahren für solche Arbeitsbedingungen festzulegen, die vom Normalzustand abweichen“. Analog zur Planung und Durchführung einer Brandbekämpfung lassen sich für Störungen Prozesse und Vorgehensweisen einführen und üben, obwohl der Ort eines zukünftigen „Brandes“ – in diesem Fall also der Störung – nicht bekannt ist. Geeignet sind dabei bewährte Prozesse wie Lockout-Tagout oder die 4-Rang-Methode (siehe Infokasten).

Darüber hinaus lassen sich Zeitdruck und Stress auch durch ein eingespieltes Team minimieren und dadurch, dass Arbeitsmittel bereitgelegt werden und Ersatzteile vorhanden sind. Oft unterschätzen die Beschäftigten in der Produktion bei vermeintlich einfachen Störungen zudem deren Gefahren und Risiken und versuchen die Störung zu beseitigen, obwohl ihnen die notwendigen Qualifikationen fehlen. Klare betriebliche Anweisungen, wer unter welchen Voraussetzungen Störungen beheben darf, regeln hier die Prozesse.

„Eine ausreichende Kommunikation zwischen Bedien- und Instandhaltungspersonal“, wie sie auch die Betriebssicherheitsverordnung fordert, hilft, effizient zu handeln und gefährliche Missverständnisse zu vermeiden. Dazu gehören Meldeketten und eindeutige Verantwortlichkeiten. Eine Analyse, in der mögliche Fehler und ihre Auswirkungen identifiziert und Lösungsmöglichkeiten erarbeitet werden, bereitet auf eine potenzielle Störung vor.

Aus technischer Sicht ist das versagende Bauteil zumeist unbekannt. Jedoch sind die Gefahren, die von der jeweiligen Maschine ausgehen können, bekannt: Die verwendeten Energiearten und die damit zusammenhängenden potenziellen Restenergien stellen die größte Gefahr dar. Für jede Maschine im Betrieb sollten diese Energien klar identifiziert sein sowie die Möglichkeiten, sie gefahrlos abzuschalten, zu sichern und abzuleiten oder zu beseitigen. Durch ein so entwickeltes Notfallmanagement lässt sich ein Ausfall bestmöglich kompensieren und damit der unfallfördernde Zeitdruck minimieren.

Präventive Instandhaltung

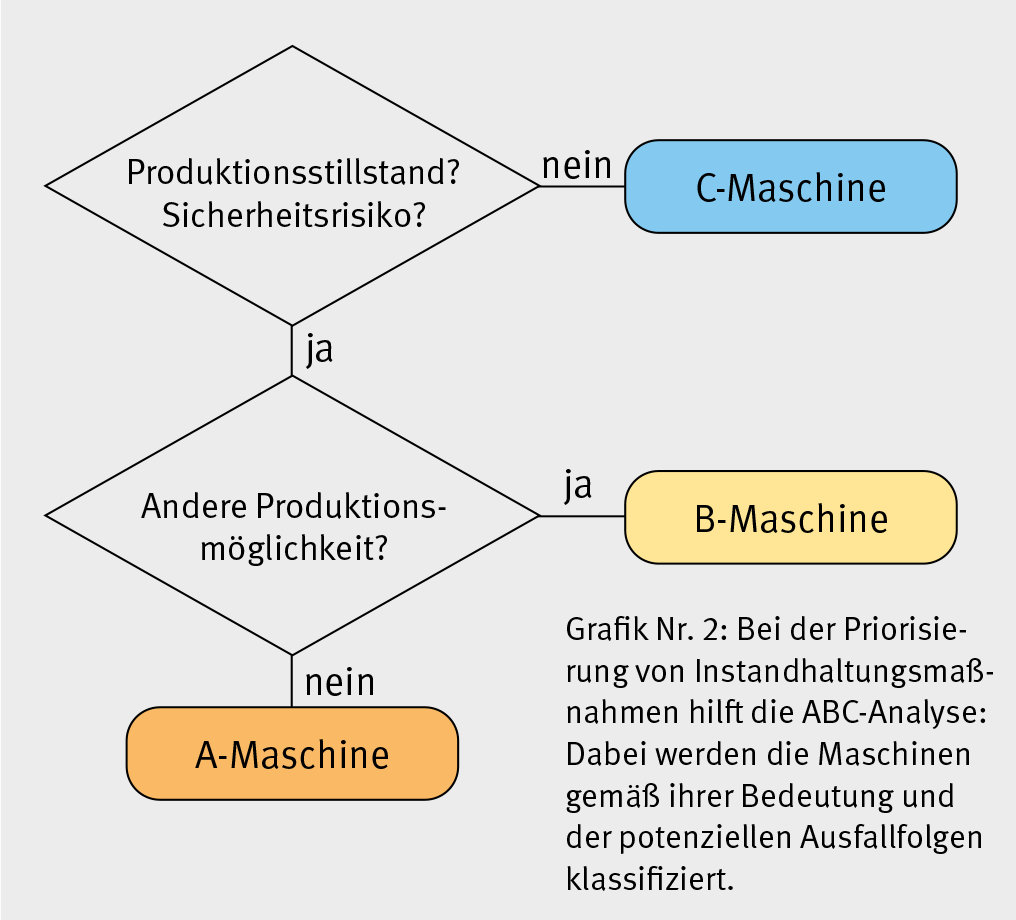

So wie neben den Maßnahmen zur Brandbekämpfung auch welche zur Brandverhütung existieren, gibt es auch Vorgehensweisen, um Störungen zu vermeiden. Präventive Instandhaltung durch abgestimmte Wartungen, Inspektionen und geplante Instandsetzungsmaßnahmen helfen dabei, ungeplante Anlagenausfälle zu vermeiden. Bei der Priorisierung dieser Instandhaltungsmaßnahmen hilft die ABC-Analyse (siehe Grafik Nummer 2). Dabei werden die vorhandenen Maschinen gemäß ihrer Bedeutung und der potenziellen Ausfallfolgen klassifiziert. Verbesserungsmaßnahmen, entwickelt aus der Analyse vergangener Störungen, helfen dabei, Schwachstellen zu identifizieren und zu beseitigen.

Andreas Köster, BGHM

Grafik Nr. 2: Bei der Priorisierung von Instandhaltungsmaßnahmen hilft die ABC-Analyse: Dabei werden die Maschinen

gemäß ihrer Bedeutung und der potenziellen Ausfallfolgen klassifiziert.

Grafik Nr. 2: Bei der Priorisierung von Instandhaltungsmaßnahmen hilft die ABC-Analyse: Dabei werden die Maschinen

gemäß ihrer Bedeutung und der potenziellen Ausfallfolgen klassifiziert.Gut zu wissen

Die 4-Rang-Methode (siehe auch BGHM-Aktuell 3/2021) definiert vier Schutzstufen mit Maßnahmen. Mit den Rangstufen steigt das Unfallrisiko, sodass immer der sicherste mögliche Rang gewählt werden sollte. Lockout-Tagout ist der sicherste Rang und beschreibt einen Prozess, bei dem Mitarbeiter sich unter anderem mit technischen Sicherungseinrichtungen vor unbeabsichtigtem Einschalten einer Maschine schützen.

Ausgabe 6/2022