Arbeitsunfälle durch verbesserte Instruktionen vermeiden

Forschungsprojekt zum Werkstückspannen beim Vertikaldrehen

Immer wieder kommt es zu Arbeitsunfällen, weil Werkstücke für die Vertikaldrehbearbeitung fehlerhaft eingespannt werden. Fachleute sind den Ursachen in einem Forschungsprojekt auf den Grund gegangen.

Wenn sich rotierende Werkstücke aus der Einspannung lösen und die Schutzumhausung der Maschine mit hoher Energie durchschlagen, kann es zu schweren Unfällen kommen. Ein vertikal gespanntes Werkstück hat aufgrund der Schwerkraft insbesondere im Stillstand und bei niedriger Drehzahl meist eine sichere Position. Das erzeugt bei Bedienpersonen unter Umständen eine trügerische Sicherheit, denn mit steigender Drehzahl nimmt die Fliehkraft exponentiell zu – und damit die Gefahr, dass das Werkstück herausgeschleudert wird.

Das Unfallrisiko für die Bedienperson ist bei dieser Art der Bearbeitung besonders hoch, weil ein freigesetztes Werkstück durch die vertikale Auflage radial aus dem Arbeitsraum geschleudert werden kann.

Die in den Sicherheitsnormen für Werkzeugmaschinen – insbesondere EN ISO 23125 für Drehmaschinen und EN ISO 16090-1 für Bearbeitungszentren – vorgesehenen Umhausungen, die vor herausgeschleuderten Teilen schützen, sind jedoch nicht darauf ausgelegt, dass komplette Werkstücke während der Rotation aus der Einspannung geschleudert werden: Umhausung und Sichtscheiben werden nach den Normen dafür ausgelegt, beispielsweise Futterbacken oder Bruchstücke rotierender Werkzeuge zurückzuhalten.

Gegen Energien, wie sie auftreten können, wenn rotierende Werkstücke herausgeschleudert werden, helfen nur Maßnahmen, die darauf abzielen, das Werkstück möglichst zuverlässig zu spannen und somit das Herausschleudern zu verhindern. Dabei kommt dem manuellen Spannen eine besondere Aufmerksamkeit zu, da hierbei viele Fehler unterlaufen können, die das Unfallgeschehen begünstigen.

Diese Fehlerursachen zu untersuchen und daraus Maßnahmen abzuleiten, war Ziel des Forschungsprojektes „Erfassung und Vergleichbarkeit der menschlichen und technischen Zuverlässigkeit am Beispiel einer Werkstückspannung beim Vertikal-Drehen“ (kurz: MTZ Dreh). Dabei handelt es sich um ein mit dem Arbeitskreis „Sicherheitstechnik“ des Forschungsinstitutes des Vereins Deutscher Werkzeugmaschinenfabriken initiiertes Projekt der TU Chemnitz unter Beteiligung eines Arbeitskreises bestehend aus verschiedenen Firmen und Institutionen, unter anderem Maschinen- und Spannfutterherstellern sowie der BGHM.

Nutzertests

Für das Forschungsprojekt wurden Befragungen und ein Nutzertest mit erfahrenen Maschinenbedienpersonen durchgeführt. Sie haben gezeigt, dass Fehler bei der Werkstückspannung zum einen auf mangelndes Bewusstsein für mögliche Mängel am Spannsystem zurückzuführen sind und zum anderen auf nachlässige Sicherheitskontrollen und ungeeignete Werkzeuge zum Spannen.

So wurde beispielsweise festgestellt, dass weniger als die Hälfte der Bedienenden das Spannsystem vor der Nutzung prüfen. Es stellte sich zudem heraus, dass diejenigen Bediener, welchen die gravierendsten Fehler beim Einspannen passierten, ihre Leistung subjektiv als am besten einschätzten.

Diese falsche Selbsteinschätzung stellt daher ebenfalls eine Fehlerursache dar und ist besonders kritisch, da circa 50 Prozent der Befragten angaben, Werkstücke nach Gefühl zu spannen. Außerdem kontrollieren weniger als die Hälfte, ob die Spannkraft für den Bearbeitungsprozess ausreichend ist.

Sicherheitskontrollen notwendig

Hier muss hervorgehoben werden, dass es wesentlich vom Schmierzustand des Spannfutters abhängt, ob die notwendige Spannkraft erreicht wird. Experimentelle Untersuchungen im Rahmen des Forschungsprojekts haben gezeigt, dass der Wirkungsgrad des Spannfutters bei unzureichendem Schmierzustand auf weniger als 50 Prozent absinken kann.

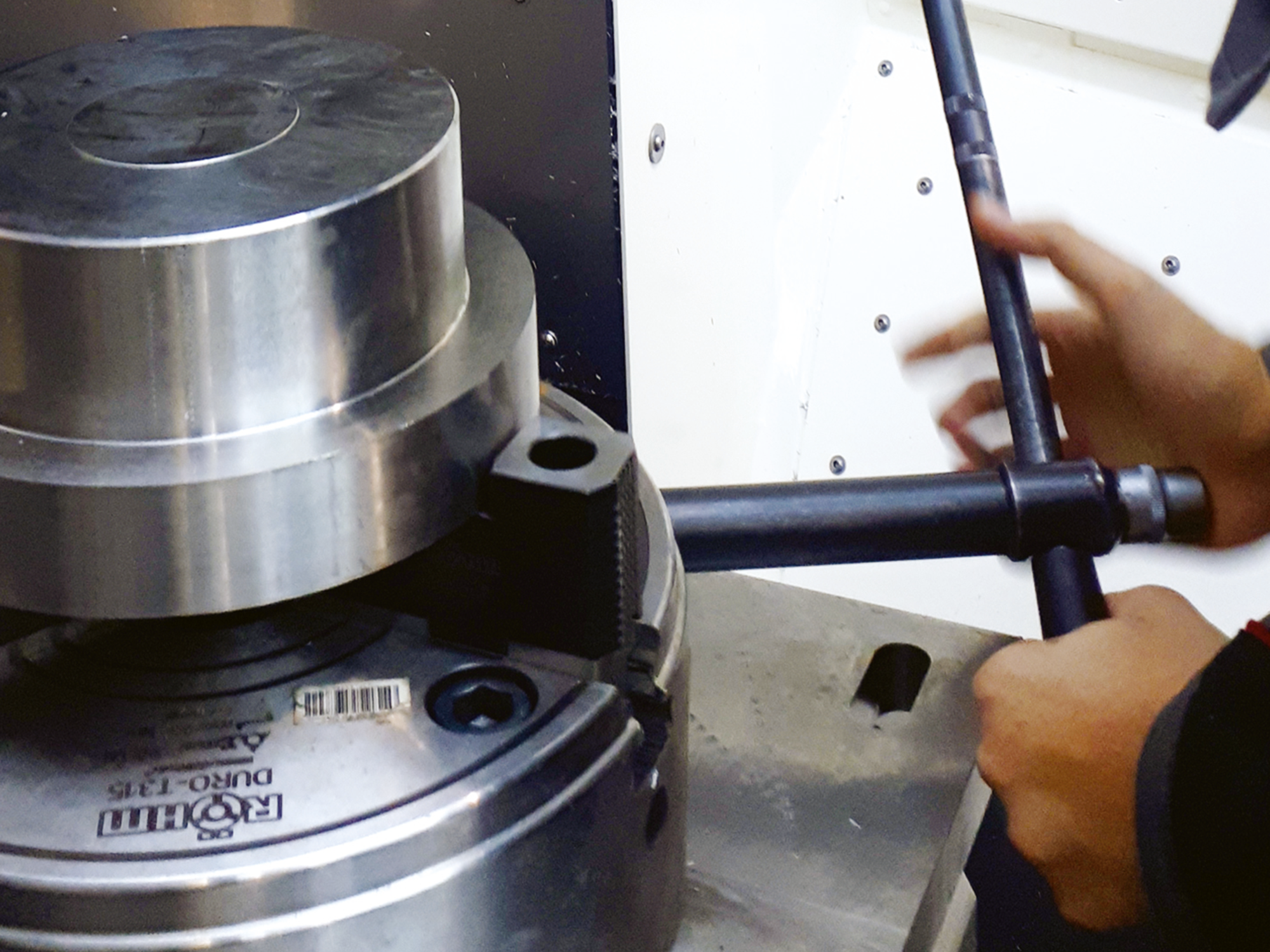

Auch können kurze Spannhübe die Schmierung ungünstig beeinflussen und dadurch den Wirkungsgrad verringern. Nutzten die Probanden einen Drehmomentschlüssel, wurde die vorgegebene Spannkraft signifikant öfter erreicht als mithilfe eines herkömmlichen Futterschlüssels, da nur somit die Erzeugung eines definierten Spannmoments möglich ist.

Insgesamt zeigen die Ergebnisse, dass Bedienpersonen für folgende Handlungsschritte besser instruiert werden müssen:

© IWP, TU Chemnitz

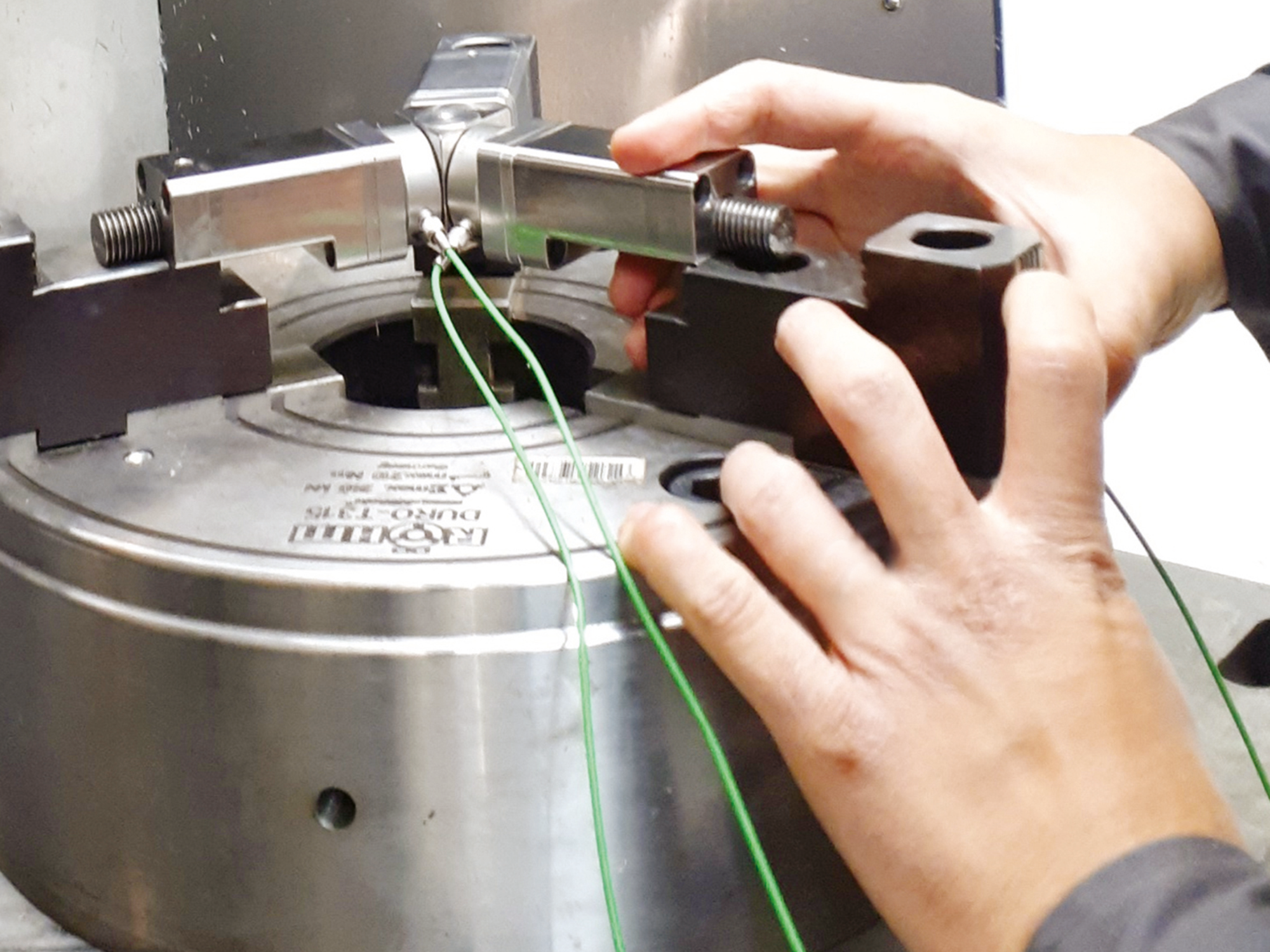

- Vor der Nutzung das Backenfutter auf eine korrekte Montage gemäß Herstellervorgaben prüfen, zum Beispiel die Befestigungsschrauben

- Wirkungsgrad und Schmierzustand des Werkstückspannsystems regelmäßig prüfen

- Zulässigen Spannbereich im Hinblick auf den Werkstückdurchmesser und die Spannstufe beachten

- Spannkraft unter Berücksichtigung der Prozessparameter ermitteln

- Erzeugung eines definierten Spannmoments

Die Resultate des Forschungsprojekts verdeutlichen die Notwendigkeit, Instruktionen zu verbessern und anwenderorientierter zu gestalten. Es wurde auch weiterer Forschungsbedarf festgestellt, zum Beispiel um dünnwandige Werkstücke beim Drehen besser zu spannen. Außerdem soll ein bedienerfreundliches Verfahren entwickelt werden, das die erforderliche Mindestspannkraft von Backenfuttern für die Drehbearbeitung ermittelt.

Christoph Meyer, BGHM

© IWP, TU Chemnitz

Ausgabe 6/2022